随着医疗行业的快速发展,注射器作为临床诊疗中最常见的医疗器械之一,需求量持续增长。传统的注射器生产组装多依赖于人工或半自动设备,效率低且容易存在污染隐患。而注射器自动组装机作为一种集自动化、精密化与高效化于一体的现代化设备,能够实现注射器部件的自动组装、检测与包装,大幅提升生产效率,保障产品质量,满足医疗行业对无菌、安全与高效的严格要求。

一、注射器自动组装机的工作原理与结构

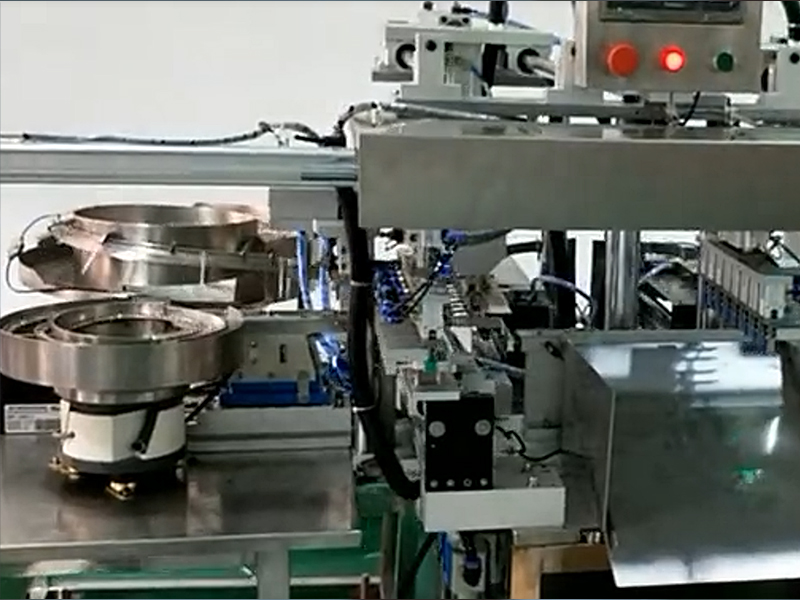

1.注射器自动组装机采用机械传动、气动系统与智能控制技术,对注射器的各个组件(如针管、针头、活塞、推杆等)进行自动化组装与检测。其工作流程如下:

上料与供料:设备通过自动上料装置将注射器各个组件(如针管、活塞、推杆等)自动送入工作区。

自动定位与装配:注射器针管与活塞通过精密机械手或送料轨道自动对位。活塞与推杆自动插入并装配,确保密封性与顺滑度。

密封与检测:部件组装后,设备自动检测装配精度与密封性。检测不合格品将自动剔除。

成品收集与包装:合格注射器进入自动包装线,进行灭菌、封装或贴标。

2.注射器自动组装机通常由以下核心部分构成:

自动供料系统:包括振动盘、上料输送机或机械手,实现自动上料与送料。

组装模块:包括装针、装推杆、装活塞与密封等自动装配工序,确保装配精度。

检测与剔除系统:配备视觉检测与传感器检测装置,实时监控装配质量。

控制系统:采用PLC或工业计算机控制,实现自动化运行与参数调节。

收料与包装系统:将合格产品自动收集或进入包装环节,提高自动化程度。

二、注射器自动组装机的优势

1.高效自动化生产:注射器自动组装机能够实现24小时连续作业,生产效率远高于人工或半自动设备。每小时产能可达500~1500支,大幅提升生产效率。实现自动组装、自动检测与自动包装,无需人工干预。

2.组装精度高,产品质量稳定:自动组装机采用伺服电机与精密定位系统,确保装配精度。装配误差控制在±0.1mm以内,有效保证注射器的密封性与安全性。设备配有在线检测与剔除系统,可自动剔除不合格品,保障出厂品质。

3.无菌生产,符合医用标准:设备在洁净车间运行,符合GMP(药品生产质量管理规范)要求。部件装配采用非接触式自动组装,减少污染风险。可对成品进行自动灭菌与包装,确保产品无菌性。

4.节省人工与生产成本:一台自动组装机可替代5到10名人工工位,显著降低人工成本。减少人工干预,降低人为操作误差与污染风险。大幅提升产能与成品率,缩短生产周期。

5.灵活兼容性强:自动组装机可兼容不同规格的注射器生产(如1ml、3ml、5ml、10ml等)。部件模块化设计,可快速切换生产规格,适应多样化需求。可与自动灌装、自动贴标与包装设备集成,实现完整自动化生产线。

三、选购注射器自动组装机的要点

1.生产效率与产能匹配:根据生产需求选择每分钟生产速度与产能合适的设备。产能应满足当前与未来生产需求。

2.组装精度与检测功能:设备应具备高精度装配与检测系统,保证产品合格率。检测精度要求控制在±0.1mm以内。

3.设备稳定性与维护性:选择结构稳定、运行平稳的设备,减少停机维护时间。维护保养简单,易于更换零部件。

4.品牌与售后服务:选择知名品牌与可靠售后,确保设备长期稳定运行。售后服务及时,提供技术支持与备件保障。

注射器自动组装机凭借高效、精密、自动化与无菌的优势,在医疗器械制造行业中发挥着重要作用。它不仅显著提高生产效率,保障产品质量,还能降低生产成本与人工投入。未来,随着智能化与柔性制造技术的发展,注射器自动组装机将向着更加高效、智能与绿色的方向迈进,助力医疗器械行业实现更高质量的生产标准。

Copyright © 2002-2022 冠深泰非标自动化设备定制 版权所有 地址:深圳市光明区光明街道白花社区第一工业区大鸿科技园A栋1楼 备案号:粤ICP备15103480号 网站地图