随着生物医药、科研实验与医疗诊断领域的快速发展,离心管作为常见的实验耗材,需求量与品质要求不断提高。传统的离心管生产方式依赖人工操作,效率低、误差大,难以满足现代化生产需求。而离心管自动化生产线的出现,成功打破了传统瓶颈,实现了从原料注塑、组装、检测、包装到成品输出的全自动化作业,极大提升了生产效率与产品品质。

一、离心管自动化生产线的定义与组成

1.什么是离心管自动化生产线?

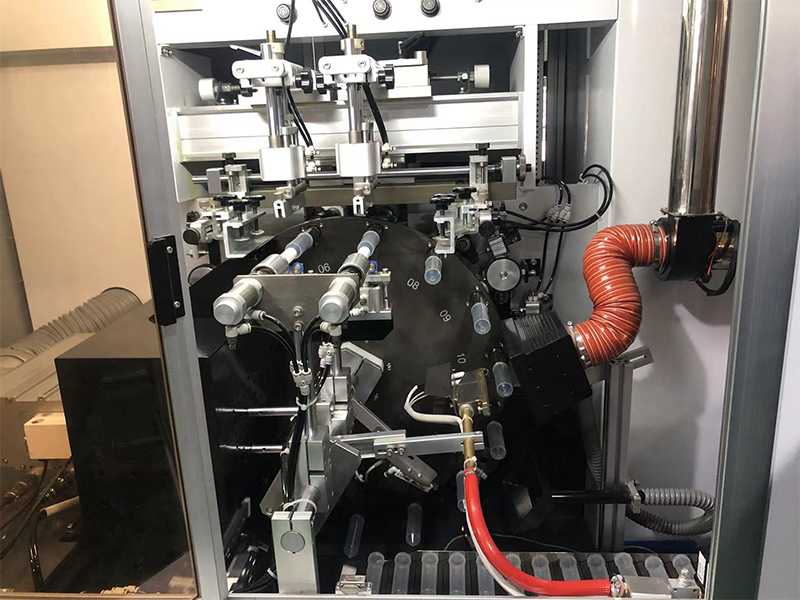

离心管自动化生产线是一种集注塑成型、自动组装、检测与包装为一体的智能化设备。该生产线能够实现离心管壳体、盖子、密封圈与标签的自动化装配与检测,确保产品规格统一,质量稳定。

2.自动化生产线的主要组成部分

注塑成型系统:采用高精度注塑机对离心管壳体与盖子进行一次成型,确保尺寸一致且精度高。

自动送料与上料系统:通过振动盘、料斗与输送带,自动供料并将零件准确输送至装配工位。

自动组装系统:实现离心管壳体与盖子的自动装配与旋盖,确保装配紧密且一致。

自动检测系统:采用视觉检测与气密性测试,检测产品有无缺陷(如毛刺、变形或漏气)。

自动包装系统:将检测合格的离心管自动包装入托盘或袋中,进行封口与标识。

控制与监控系统:采用PLC控制器与触摸屏界面,实现生产数据可视化管理与实时监控。

二、离心管自动化生产线的工作流程

1.原料准备与注塑成型:采用高精度注塑机对离心管壳体与盖子进行成型。注塑过程实现恒温控制与精密注射,保证离心管尺寸一致、透明度高。注塑完成后,自动取件机械手将离心管胚件取出并传送至冷却区。

2.自动上料与装配:离心管壳体与盖子通过自动上料机准确输送到装配工位。自动装配机进行壳体与盖子的自动合盖与旋紧,确保密封性与一致性。部分高端生产线还支持条形码或二维码标签自动粘贴。

3.自动检测与剔除:采用高清视觉检测系统对离心管外观进行检测,筛查缺陷品。气密性测试设备检测离心管是否存在漏气或密封不良。不合格产品自动剔除,合格品传送至包装工位。

4.自动包装与成品输出:合格的离心管通过自动装袋或装盒设备进行包装。自动喷码机在包装上打印生产批号与日期。自动堆垛机将成品按指定数量堆叠,方便后续出货与存储。

三、离心管自动化生产线的优势

1.提高生产效率与产能:自动化生产线可实现24小时连续作业,大幅提升生产效率。无需人工干预,日产能可达到数十万支以上,远超传统手工生产。设备运行稳定,能减少停机时间,提高生产连续性。

2.保证产品质量与一致性:采用高精度注塑与检测设备,确保离心管尺寸一致、壁厚均匀。自动化装配与旋盖确保密封性与防漏性能优异。自动检测系统可有效剔除次品,保证产品合格率。

3.降低人工成本与误差:全自动化生产线无需大量人工操作,仅需少量人员监控设备运行。避免了人工操作可能导致的批次误差与不良率。降低用工成本,提高生产效益。

4.数据可追溯与智能监控:生产线可集成MES系统与ERP系统,实现数据自动采集与追溯。可远程监控设备运行状态,便于生产管理与维护。数据可视化管理,有助于质量追溯与改进。

离心管自动化生产线作为医疗器械与实验耗材制造领域的核心设备,凭借其高效率、高精度与智能化,在生产过程中实现了自动成型、组装、检测与包装的一体化作业,有效提升了生产效率与产品质量。随着智能制造与工业4.0的不断推进,离心管自动化生产线将成为医疗与实验耗材领域的主流生产方式,助力企业在激烈的市场竞争中占据优势。

Copyright © 2002-2022 冠深泰非标自动化设备定制 版权所有 地址:深圳市光明区光明街道白花社区第一工业区大鸿科技园A栋1楼 备案号:粤ICP备15103480号 网站地图